La construcción industrializada se postula para solventar algunas de las carencias del sector inmobiliario español: precios altos y falta de sostenibilidad

La construcción industrializada se postula para solventar algunas de las carencias del sector inmobiliario español: precios altos y falta de sostenibilidad

Las llaman casas modulares o leap homes, aunque sus constructores rechazan esa denominación.“La construcción modular tiene sentido en países emergentes, con necesidades acuciantes de vivienda, pero no en mercados maduros como el español”, argumenta Cándido Zamora, fundador y consejero delegado de Ex Situ. José Antonio González, fundador y gerente de Arquima, prefiere hablar de construcción industrializada, a medida, “que garantiza controles de calidad como los fabriles”. Argumentan las empresas de este sector que el componente de diseño y elección por parte de arquitectos y compradores no se pierde, en contra de lo que podría pensarse al hablar de la instalación de una casa mediante bloques o módulos fabricados previamente.

Si antes este nicho de negocio estaba ocupado sólo por los fabricantes de casas de madera, el sector se ha visto sorprendido por la irrupción de empresas que emplean otros materiales y otras estructuras para industrializar el proceso de construcción. Sin imprevistos, sin desperfectos, sin retrasos y con un precio totalmente cerrado; eso es lo que aseguran, que no es poco en un sector caracterizado por los retrasos en las entregas de las promociones y los sobrecostes.

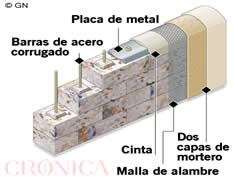

La edificación prefabricada, o industrializada, como prefieren llamarla ahora, es habitual desde hace años en la construcción civil e industrial: naves, puentes, hospitales...Hoy, da forma a viviendas personalizadas, a medida, hechas en factorías y con materiales testados en laboratorios. Paredes, suelos y techos pasan por la línea de montaje, incluso la fachada. Y luego se montan in situ, sobre el terreno. “La vivienda tiene que adaptarse a las demandas de compradores y arquitectos, no restringirse, y por eso nosotros no usamos el concepto de módulo, desarrollamos la estructura con planos, en base a fachadas y medianerías”, asegura Cándido Zamora.

Con esa filosofía, la firma Ex Situ, que pertenece al grupo empresarial conocido en España por su negocio de estructuras de hormigón fabricado para obra civil (puentes, viaductos, centrales hidráulicas, naves logísticas), ha presentado un nuevo sistema que permite levantar estructuras de hormigón prefabricado de hasta 20 plantas en altura. Este proceso se pudo comprobar en la última edición de Constructec, con la instalación de un edificio de hormigón armado de planta baja más dos pisos superiores en el mismo recinto ferial de Ifema. Ahora mismo en Madrid están construyendo un hotel inclinado, al estilo de las Torres Puerta de Europa, para un promotor privado, y 300 viviendas en Toledo para otra promotora. Los encargos se han multiplicado tras su exhibición en la feria.

Ahorro y calidad

Aunque el ahorro económico directo en el coste de la edificación puede no ser significativo con respecto al método tradicional, los plazos más cortos y la calidad exigida hacen que el resultado se traduzca en menores costes, porque evitan desviaciones del presupuesto. Para una promoción tipo de 40 viviendas, estos sistemas necesitan entre nueve y diez meses, frente a los 24 o 30 meses de la obra convencional. Pero también conllevan, según la empresa, “un ahorro de costes financieros, derivado del acortamiento de los plazos de disposición y, por tanto, de amortización, además de una mayor rotación de los activos del promotor, entre dos y tres veces en relación a la edificación clásica”.

Algo que podría atemperar los precios de la vivienda, que se disparan cuando la oferta, siempre dependiente de plazos de construcción de cerca de dos años, no satisface la creciente demanda en ciclos expansivos. Y garantizar una mayor calidad, porque los procesos industriales están más controlados que la edificación artesanal de cemento y ladrillo.

También este tipo de inmuebles tiene su lado sostenible, algo que les sitúa en mejor posición para cumplir la directiva europea. En 2020 (2018 para edificios públicos), toda nueva edificación deberá cumplir los parámetros de un edificio de consumo de energía casi nulo (EECN).

Arquima, un pionero de la construcción en madera, con 25 proyectos en marcha por toda España, con sede central y fábrica en Barcelona y delegaciones en Madrid, Lugo, Granada y Valencia, incide en la necesidad de cumplir con la directiva europea, “algo que llevamos haciendo en todos nuestros proyectos, que tienen la máxima calificación otorgada”, explica José Antonio González, que recuerda que en 2016 menos del 1% de los inmuebles en España tenía calificación energética. Aunque en la edificación industrializada se hace uso de diferentes materiales, la madera sigue ganando por goleada, porque se realiza en fábrica, y “se instala en plazos mucho menores y con un impacto medioambiental menor frente a lo que ocurre en una obra tradicional”, puntualiza el gerente de Arquima. En 2015 esta firma construyó en Barcelona el primer edificio de pisos en altura de España realizado con este sistema. El inmueble consta de 450 metros cuadrados construidos, con un total de seis viviendas y una altura de cuatro plantas mas una cubierta transitable.

Oferta de Google

Por estas virtudes, la construcción industrializada se presenta como una solución razonable ante problemas como el acceso a la vivienda de los jóvenes, el encarecimiento de los precios, o la escasez de oferta. Podría crecer más si empresas que lideran los cambios empresariales se decantasen por estas soluciones. Alphabet, la matriz de Google, ya ensaya con ello. Acaba de encargar a Factory OS, una start-up que se dedica a la fabricación de casas modulares, la construcción de un edificio con 300 apartamentos para ofertar a su plantilla y sortear así los problemas causados por el elevado coste de los precios de la vivienda y los alquileres en el área de San Francisco.

Ubicación: https://economia.elpais.com/

Autor: Yolanda Duran

Procedencia: España

Fecha de Publicación: 2017/07/09

La losa solar se encarga de aprovechar la energía solar para iluminar cualquier estancia. Con la utilización de la losa solar se aprovecha la luz del sol para iluminar zonas de interior que normalmente requieren la utilización de iluminación artificial, con el consiguiente consumo de energía eléctrica.

La losa solar se encarga de aprovechar la energía solar para iluminar cualquier estancia. Con la utilización de la losa solar se aprovecha la luz del sol para iluminar zonas de interior que normalmente requieren la utilización de iluminación artificial, con el consiguiente consumo de energía eléctrica.

El nuevo edificio inaugurado por RAGHSA recibió este reconocimiento internacional por parte del USGBC gracias a sus tecnologías sustentables. El edificio ahorra un 20% de energía eléctrica y un 40% de agua.

El nuevo edificio inaugurado por RAGHSA recibió este reconocimiento internacional por parte del USGBC gracias a sus tecnologías sustentables. El edificio ahorra un 20% de energía eléctrica y un 40% de agua. La situación del planeta empieza a rozar el límite. La acción del hombre ha dañado la Tierra especialmente en los últimos 80 años. Ahora urgen medidas para garantizar el futuro. Acuerdos para reducir las emisiones de CO2, desarrollo --ahora sí-- de energías alternativas y construcción sostenible son algunas de ellas, impulsadas por gobiernos y organizaciones. Pero todo el mundo puede poner su granito de arena y a eso se aferra Peter Lewis, un emprendedor que convierte los residuos plásticos en ladrillos para la construcción.

La situación del planeta empieza a rozar el límite. La acción del hombre ha dañado la Tierra especialmente en los últimos 80 años. Ahora urgen medidas para garantizar el futuro. Acuerdos para reducir las emisiones de CO2, desarrollo --ahora sí-- de energías alternativas y construcción sostenible son algunas de ellas, impulsadas por gobiernos y organizaciones. Pero todo el mundo puede poner su granito de arena y a eso se aferra Peter Lewis, un emprendedor que convierte los residuos plásticos en ladrillos para la construcción. La construcción industrializada se postula para solventar algunas de las carencias del sector inmobiliario español: precios altos y falta de sostenibilidad

La construcción industrializada se postula para solventar algunas de las carencias del sector inmobiliario español: precios altos y falta de sostenibilidad Wikkelhouse es una casa modular eco-friendly construida con cartón corrugado, muy fácil de transportar que se puede instalar en un sólo día. Los diseñadores holandeses de Fiction Factory, cuentan que puede ser utilizada 100 años.

Wikkelhouse es una casa modular eco-friendly construida con cartón corrugado, muy fácil de transportar que se puede instalar en un sólo día. Los diseñadores holandeses de Fiction Factory, cuentan que puede ser utilizada 100 años.